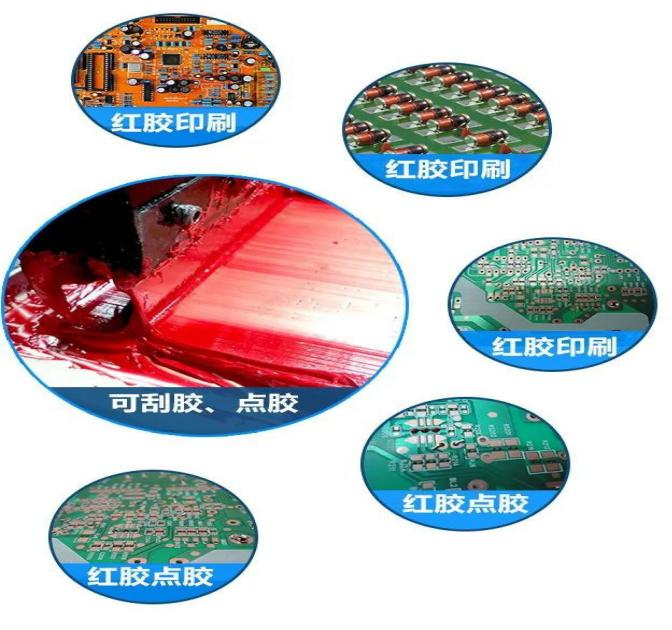

SMT ਅਡੈਸਿਵ, ਜਿਸਨੂੰ SMT ਅਡੈਸਿਵ, SMT ਲਾਲ ਅਡੈਸਿਵ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਲਾਲ (ਪੀਲਾ ਜਾਂ ਚਿੱਟਾ) ਪੇਸਟ ਹੁੰਦਾ ਹੈ ਜੋ ਹਾਰਡਨਰ, ਪਿਗਮੈਂਟ, ਘੋਲਨ ਵਾਲਾ ਅਤੇ ਹੋਰ ਅਡੈਸਿਵਜ਼ ਨਾਲ ਬਰਾਬਰ ਵੰਡਿਆ ਜਾਂਦਾ ਹੈ, ਮੁੱਖ ਤੌਰ 'ਤੇ ਪ੍ਰਿੰਟਿੰਗ ਬੋਰਡ 'ਤੇ ਹਿੱਸਿਆਂ ਨੂੰ ਠੀਕ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਆਮ ਤੌਰ 'ਤੇ ਡਿਸਪੈਂਸਿੰਗ ਜਾਂ ਸਟੀਲ ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਤਰੀਕਿਆਂ ਦੁਆਰਾ ਵੰਡਿਆ ਜਾਂਦਾ ਹੈ। ਹਿੱਸਿਆਂ ਨੂੰ ਜੋੜਨ ਤੋਂ ਬਾਅਦ, ਉਹਨਾਂ ਨੂੰ ਗਰਮ ਕਰਨ ਅਤੇ ਸਖ਼ਤ ਕਰਨ ਲਈ ਓਵਨ ਜਾਂ ਰੀਫਲੋ ਫਰਨੇਸ ਵਿੱਚ ਰੱਖੋ। ਇਸ ਅਤੇ ਸੋਲਡਰ ਪੇਸਟ ਵਿੱਚ ਅੰਤਰ ਇਹ ਹੈ ਕਿ ਇਹ ਗਰਮੀ ਤੋਂ ਬਾਅਦ ਠੀਕ ਹੋ ਜਾਂਦਾ ਹੈ, ਇਸਦਾ ਫ੍ਰੀਜ਼ਿੰਗ ਪੁਆਇੰਟ ਤਾਪਮਾਨ 150 ° C ਹੈ, ਅਤੇ ਇਹ ਦੁਬਾਰਾ ਗਰਮ ਕਰਨ ਤੋਂ ਬਾਅਦ ਨਹੀਂ ਘੁਲਦਾ, ਯਾਨੀ ਕਿ ਪੈਚ ਦੀ ਗਰਮੀ ਸਖ਼ਤ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਅਟੱਲ ਹੈ। SMT ਅਡੈਸਿਵ ਦਾ ਵਰਤੋਂ ਪ੍ਰਭਾਵ ਥਰਮਲ ਇਲਾਜ ਦੀਆਂ ਸਥਿਤੀਆਂ, ਜੁੜੀ ਵਸਤੂ, ਵਰਤੇ ਗਏ ਉਪਕਰਣਾਂ ਅਤੇ ਓਪਰੇਟਿੰਗ ਵਾਤਾਵਰਣ ਦੇ ਕਾਰਨ ਵੱਖਰਾ ਹੋਵੇਗਾ। ਚਿਪਕਣ ਵਾਲੇ ਨੂੰ ਪ੍ਰਿੰਟ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡ ਅਸੈਂਬਲੀ (PCBA, PCA) ਪ੍ਰਕਿਰਿਆ ਦੇ ਅਨੁਸਾਰ ਚੁਣਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

SMT ਪੈਚ ਅਡੈਸਿਵ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਵਰਤੋਂ ਅਤੇ ਸੰਭਾਵਨਾ

SMT ਲਾਲ ਗੂੰਦ ਇੱਕ ਕਿਸਮ ਦਾ ਪੋਲੀਮਰ ਮਿਸ਼ਰਣ ਹੈ, ਇਸਦੇ ਮੁੱਖ ਹਿੱਸੇ ਬੇਸ ਮਟੀਰੀਅਲ (ਭਾਵ, ਮੁੱਖ ਉੱਚ ਅਣੂ ਸਮੱਗਰੀ), ਫਿਲਰ, ਇਲਾਜ ਏਜੰਟ, ਹੋਰ ਐਡਿਟਿਵ ਅਤੇ ਹੋਰ ਹਨ। SMT ਲਾਲ ਗੂੰਦ ਵਿੱਚ ਲੇਸਦਾਰਤਾ ਤਰਲਤਾ, ਤਾਪਮਾਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਗਿੱਲੇ ਹੋਣ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਹੋਰ ਬਹੁਤ ਕੁਝ ਹੁੰਦਾ ਹੈ। ਲਾਲ ਗੂੰਦ ਦੀ ਇਸ ਵਿਸ਼ੇਸ਼ਤਾ ਦੇ ਅਨੁਸਾਰ, ਉਤਪਾਦਨ ਵਿੱਚ, ਲਾਲ ਗੂੰਦ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦਾ ਉਦੇਸ਼ ਹਿੱਸਿਆਂ ਨੂੰ PCB ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਮਜ਼ਬੂਤੀ ਨਾਲ ਚਿਪਕਾਉਣਾ ਹੈ ਤਾਂ ਜੋ ਇਸਨੂੰ ਡਿੱਗਣ ਤੋਂ ਰੋਕਿਆ ਜਾ ਸਕੇ। ਇਸ ਲਈ, ਪੈਚ ਅਡੈਸਿਵ ਗੈਰ-ਜ਼ਰੂਰੀ ਪ੍ਰਕਿਰਿਆ ਉਤਪਾਦਾਂ ਦੀ ਸ਼ੁੱਧ ਖਪਤ ਹੈ, ਅਤੇ ਹੁਣ PCA ਡਿਜ਼ਾਈਨ ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਦੇ ਨਿਰੰਤਰ ਸੁਧਾਰ ਦੇ ਨਾਲ, ਹੋਲ ਰੀਫਲੋ ਅਤੇ ਡਬਲ-ਸਾਈਡ ਰੀਫਲੋ ਵੈਲਡਿੰਗ ਦੁਆਰਾ ਸਾਕਾਰ ਕੀਤਾ ਗਿਆ ਹੈ, ਅਤੇ ਪੈਚ ਅਡੈਸਿਵ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ PCA ਮਾਊਂਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਘੱਟ ਅਤੇ ਘੱਟ ਦਾ ਰੁਝਾਨ ਦਿਖਾ ਰਹੀ ਹੈ।

SMT ਐਡਹੇਸਿਵ ਦੀ ਵਰਤੋਂ ਦਾ ਉਦੇਸ਼

① ਵੇਵ ਸੋਲਡਰਿੰਗ (ਵੇਵ ਸੋਲਡਰਿੰਗ ਪ੍ਰਕਿਰਿਆ) ਵਿੱਚ ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਡਿੱਗਣ ਤੋਂ ਰੋਕੋ। ਵੇਵ ਸੋਲਡਰਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ, ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਪ੍ਰਿੰਟ ਕੀਤੇ ਬੋਰਡ 'ਤੇ ਫਿਕਸ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਤਾਂ ਜੋ ਪ੍ਰਿੰਟ ਕੀਤੇ ਬੋਰਡ ਦੇ ਸੋਲਡਰ ਗਰੂਵ ਵਿੱਚੋਂ ਲੰਘਣ 'ਤੇ ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਡਿੱਗਣ ਤੋਂ ਰੋਕਿਆ ਜਾ ਸਕੇ।

② ਰੀਫਲੋ ਵੈਲਡਿੰਗ (ਡਬਲ-ਸਾਈਡ ਰੀਫਲੋ ਵੈਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ) ਵਿੱਚ ਕੰਪੋਨੈਂਟਸ ਦੇ ਦੂਜੇ ਪਾਸੇ ਨੂੰ ਡਿੱਗਣ ਤੋਂ ਰੋਕੋ। ਡਬਲ-ਸਾਈਡ ਰੀਫਲੋ ਵੈਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਸੋਲਡਰ ਦੇ ਗਰਮੀ ਪਿਘਲਣ ਕਾਰਨ ਸੋਲਡਰ ਕੀਤੇ ਪਾਸੇ ਦੇ ਵੱਡੇ ਡਿਵਾਈਸਾਂ ਨੂੰ ਡਿੱਗਣ ਤੋਂ ਰੋਕਣ ਲਈ, SMT ਪੈਚ ਗਲੂ ਬਣਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

③ ਕੰਪੋਨੈਂਟਸ ਦੇ ਵਿਸਥਾਪਨ ਅਤੇ ਖੜ੍ਹੇ ਹੋਣ ਨੂੰ ਰੋਕੋ (ਰੀਫਲੋ ਵੈਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ, ਪ੍ਰੀ-ਕੋਟਿੰਗ ਪ੍ਰਕਿਰਿਆ)। ਮਾਊਂਟਿੰਗ ਦੌਰਾਨ ਵਿਸਥਾਪਨ ਅਤੇ ਰਾਈਜ਼ਰ ਨੂੰ ਰੋਕਣ ਲਈ ਰੀਫਲੋ ਵੈਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਅਤੇ ਪ੍ਰੀ-ਕੋਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

④ ਮਾਰਕ (ਵੇਵ ਸੋਲਡਰਿੰਗ, ਰੀਫਲੋ ਵੈਲਡਿੰਗ, ਪ੍ਰੀ-ਕੋਟਿੰਗ)। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਜਦੋਂ ਪ੍ਰਿੰਟ ਕੀਤੇ ਬੋਰਡਾਂ ਅਤੇ ਹਿੱਸਿਆਂ ਨੂੰ ਬੈਚਾਂ ਵਿੱਚ ਬਦਲਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਮਾਰਕਿੰਗ ਲਈ ਪੈਚ ਐਡਹੈਸਿਵ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

SMT ਐਡਹੇਸਿਵ ਨੂੰ ਵਰਤੋਂ ਦੇ ਢੰਗ ਅਨੁਸਾਰ ਸ਼੍ਰੇਣੀਬੱਧ ਕੀਤਾ ਗਿਆ ਹੈ।

a) ਸਕ੍ਰੈਪਿੰਗ ਕਿਸਮ: ਸਾਈਜ਼ਿੰਗ ਸਟੀਲ ਜਾਲ ਦੇ ਪ੍ਰਿੰਟਿੰਗ ਅਤੇ ਸਕ੍ਰੈਪਿੰਗ ਮੋਡ ਰਾਹੀਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਹ ਤਰੀਕਾ ਸਭ ਤੋਂ ਵੱਧ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਇਸਨੂੰ ਸਿੱਧੇ ਸੋਲਡਰ ਪੇਸਟ ਪ੍ਰੈਸ 'ਤੇ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਸਟੀਲ ਜਾਲ ਦੇ ਛੇਕ ਹਿੱਸਿਆਂ ਦੀ ਕਿਸਮ, ਸਬਸਟਰੇਟ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ, ਮੋਟਾਈ ਅਤੇ ਛੇਕਾਂ ਦੇ ਆਕਾਰ ਅਤੇ ਆਕਾਰ ਦੇ ਅਨੁਸਾਰ ਨਿਰਧਾਰਤ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ। ਇਸਦੇ ਫਾਇਦੇ ਉੱਚ ਗਤੀ, ਉੱਚ ਕੁਸ਼ਲਤਾ ਅਤੇ ਘੱਟ ਲਾਗਤ ਹਨ।

b) ਡਿਸਪੈਂਸਿੰਗ ਕਿਸਮ: ਪ੍ਰਿੰਟ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡ 'ਤੇ ਡਿਸਪੈਂਸਿੰਗ ਉਪਕਰਣਾਂ ਦੁਆਰਾ ਗੂੰਦ ਲਗਾਈ ਜਾਂਦੀ ਹੈ। ਵਿਸ਼ੇਸ਼ ਡਿਸਪੈਂਸਿੰਗ ਉਪਕਰਣਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਇਸਦੀ ਕੀਮਤ ਜ਼ਿਆਦਾ ਹੁੰਦੀ ਹੈ। ਡਿਸਪੈਂਸਿੰਗ ਉਪਕਰਣ ਵਿੱਚ ਸੰਕੁਚਿਤ ਹਵਾ ਦੀ ਵਰਤੋਂ, ਵਿਸ਼ੇਸ਼ ਡਿਸਪੈਂਸਿੰਗ ਹੈੱਡ ਰਾਹੀਂ ਸਬਸਟਰੇਟ ਤੱਕ ਲਾਲ ਗੂੰਦ, ਗੂੰਦ ਬਿੰਦੂ ਦਾ ਆਕਾਰ, ਕਿੰਨਾ, ਸਮੇਂ ਅਨੁਸਾਰ, ਦਬਾਅ ਟਿਊਬ ਵਿਆਸ ਅਤੇ ਹੋਰ ਮਾਪਦੰਡਾਂ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨਾ ਹੈ, ਡਿਸਪੈਂਸਿੰਗ ਮਸ਼ੀਨ ਦਾ ਇੱਕ ਲਚਕਦਾਰ ਕਾਰਜ ਹੁੰਦਾ ਹੈ। ਵੱਖ-ਵੱਖ ਹਿੱਸਿਆਂ ਲਈ, ਅਸੀਂ ਵੱਖ-ਵੱਖ ਡਿਸਪੈਂਸਿੰਗ ਹੈੱਡਾਂ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹਾਂ, ਬਦਲਣ ਲਈ ਪੈਰਾਮੀਟਰ ਸੈੱਟ ਕਰ ਸਕਦੇ ਹਾਂ, ਤੁਸੀਂ ਪ੍ਰਭਾਵ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਗੂੰਦ ਬਿੰਦੂ ਦੀ ਸ਼ਕਲ ਅਤੇ ਮਾਤਰਾ ਨੂੰ ਵੀ ਬਦਲ ਸਕਦੇ ਹੋ, ਫਾਇਦੇ ਸੁਵਿਧਾਜਨਕ, ਲਚਕਦਾਰ ਅਤੇ ਸਥਿਰ ਹਨ। ਨੁਕਸਾਨ ਤਾਰ ਡਰਾਇੰਗ ਅਤੇ ਬੁਲਬੁਲੇ ਹੋਣਾ ਆਸਾਨ ਹੈ। ਅਸੀਂ ਇਹਨਾਂ ਕਮੀਆਂ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ ਓਪਰੇਟਿੰਗ ਪੈਰਾਮੀਟਰ, ਗਤੀ, ਸਮਾਂ, ਹਵਾ ਦੇ ਦਬਾਅ ਅਤੇ ਤਾਪਮਾਨ ਨੂੰ ਅਨੁਕੂਲ ਕਰ ਸਕਦੇ ਹਾਂ।

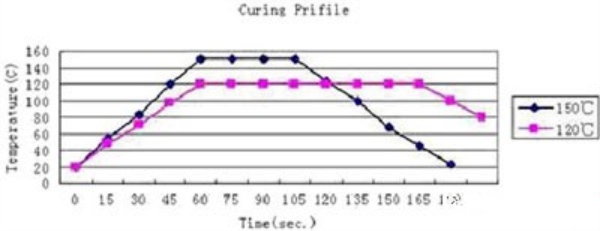

SMT ਪੈਚ ਅਡੈਸਿਵ ਆਮ ਇਲਾਜ ਦੀਆਂ ਸਥਿਤੀਆਂ

| ਠੀਕ ਕਰਨ ਦਾ ਤਾਪਮਾਨ | ਠੀਕ ਕਰਨ ਦਾ ਸਮਾਂ |

| 100℃ | 5 ਮਿੰਟ |

| 120℃ | 150 ਸਕਿੰਟ |

| 150℃ | 60 ਸਕਿੰਟ |

ਨੋਟ:

1, ਇਲਾਜ ਦਾ ਤਾਪਮਾਨ ਜਿੰਨਾ ਉੱਚਾ ਹੋਵੇਗਾ ਅਤੇ ਇਲਾਜ ਦਾ ਸਮਾਂ ਜਿੰਨਾ ਲੰਬਾ ਹੋਵੇਗਾ, ਬੰਧਨ ਦੀ ਤਾਕਤ ਓਨੀ ਹੀ ਮਜ਼ਬੂਤ ਹੋਵੇਗੀ।

2, ਕਿਉਂਕਿ ਪੈਚ ਐਡਹਿਸਿਵ ਦਾ ਤਾਪਮਾਨ ਸਬਸਟਰੇਟ ਹਿੱਸਿਆਂ ਦੇ ਆਕਾਰ ਅਤੇ ਮਾਊਂਟਿੰਗ ਸਥਿਤੀ ਦੇ ਨਾਲ ਬਦਲ ਜਾਵੇਗਾ, ਅਸੀਂ ਸਭ ਤੋਂ ਢੁਕਵੀਂ ਸਖ਼ਤ ਸਥਿਤੀਆਂ ਲੱਭਣ ਦੀ ਸਿਫਾਰਸ਼ ਕਰਦੇ ਹਾਂ।

SMT ਪੈਚਾਂ ਦੀ ਸਟੋਰੇਜ

ਇਸਨੂੰ ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ 'ਤੇ 7 ਦਿਨਾਂ ਲਈ, 5 ਡਿਗਰੀ ਸੈਲਸੀਅਸ ਤੋਂ ਘੱਟ 'ਤੇ 6 ਮਹੀਨਿਆਂ ਤੋਂ ਵੱਧ ਸਮੇਂ ਲਈ, ਅਤੇ 5 ~ 25 ਡਿਗਰੀ ਸੈਲਸੀਅਸ 'ਤੇ 30 ਦਿਨਾਂ ਤੋਂ ਵੱਧ ਸਮੇਂ ਲਈ ਸਟੋਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

SMT ਐਡਹਿਸਿਵ ਪ੍ਰਬੰਧਨ

ਕਿਉਂਕਿ SMT ਪੈਚ ਲਾਲ ਗੂੰਦ ਤਾਪਮਾਨ ਦੁਆਰਾ ਆਪਣੀ ਲੇਸ, ਤਰਲਤਾ, ਗਿੱਲਾ ਹੋਣਾ ਅਤੇ ਹੋਰ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨਾਲ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦਾ ਹੈ, ਇਸ ਲਈ SMT ਪੈਚ ਲਾਲ ਗੂੰਦ ਦੀ ਵਰਤੋਂ ਦੀਆਂ ਕੁਝ ਸ਼ਰਤਾਂ ਅਤੇ ਮਿਆਰੀ ਪ੍ਰਬੰਧਨ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

1) ਲਾਲ ਗੂੰਦ ਦਾ ਇੱਕ ਖਾਸ ਪ੍ਰਵਾਹ ਨੰਬਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਜੋ ਕਿ ਫੀਡ ਦੀ ਗਿਣਤੀ, ਮਿਤੀ, ਕਿਸਮ ਤੋਂ ਗਿਣਤੀ ਦੇ ਅਨੁਸਾਰ ਹੋਵੇ।

2) ਲਾਲ ਗੂੰਦ ਨੂੰ ਫਰਿੱਜ ਵਿੱਚ 2 ~ 8 ° C 'ਤੇ ਸਟੋਰ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ ਤਾਪਮਾਨ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਕਾਰਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਪ੍ਰਭਾਵਿਤ ਨਾ ਹੋਣ।

3) ਲਾਲ ਗੂੰਦ ਨੂੰ ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ 'ਤੇ 4 ਘੰਟਿਆਂ ਲਈ ਗਰਮ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ, ਪਹਿਲਾਂ-ਅੰਦਰ-ਪਹਿਲਾਂ-ਬਾਹਰ ਵਰਤੋਂ ਦੇ ਕ੍ਰਮ ਵਿੱਚ।

4) ਡਿਸਪੈਂਸਿੰਗ ਓਪਰੇਸ਼ਨ ਲਈ, ਹੋਜ਼ ਦੇ ਲਾਲ ਗੂੰਦ ਨੂੰ ਡੀਫ੍ਰੌਸਟ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਲਾਲ ਗੂੰਦ ਜੋ ਵਰਤਿਆ ਨਹੀਂ ਗਿਆ ਹੈ, ਨੂੰ ਸਟੋਰੇਜ ਲਈ ਵਾਪਸ ਫਰਿੱਜ ਵਿੱਚ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਪੁਰਾਣੀ ਗੂੰਦ ਅਤੇ ਨਵੀਂ ਗੂੰਦ ਨੂੰ ਮਿਲਾਇਆ ਨਹੀਂ ਜਾ ਸਕਦਾ।

5) ਵਾਪਸੀ ਤਾਪਮਾਨ ਰਿਕਾਰਡ ਫਾਰਮ, ਵਾਪਸੀ ਤਾਪਮਾਨ ਵਿਅਕਤੀ ਅਤੇ ਵਾਪਸੀ ਤਾਪਮਾਨ ਸਮਾਂ ਸਹੀ ਢੰਗ ਨਾਲ ਭਰਨ ਲਈ, ਉਪਭੋਗਤਾ ਨੂੰ ਵਰਤੋਂ ਤੋਂ ਪਹਿਲਾਂ ਵਾਪਸੀ ਤਾਪਮਾਨ ਦੇ ਪੂਰਾ ਹੋਣ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਲਾਲ ਗੂੰਦ ਦੀ ਵਰਤੋਂ ਪੁਰਾਣੀ ਨਹੀਂ ਕੀਤੀ ਜਾ ਸਕਦੀ।

SMT ਪੈਚ ਅਡੈਸਿਵ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

ਕਨੈਕਸ਼ਨ ਦੀ ਮਜ਼ਬੂਤੀ: SMT ਅਡੈਸਿਵ ਵਿੱਚ ਮਜ਼ਬੂਤ ਕਨੈਕਸ਼ਨ ਦੀ ਮਜ਼ਬੂਤੀ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਸਖ਼ਤ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਸੋਲਡਰ ਪਿਘਲਣ ਵਾਲੇ ਤਾਪਮਾਨ 'ਤੇ ਵੀ ਛਿੱਲਦਾ ਨਹੀਂ ਹੈ।

ਡੌਟ ਕੋਟਿੰਗ: ਵਰਤਮਾਨ ਵਿੱਚ, ਪ੍ਰਿੰਟ ਕੀਤੇ ਬੋਰਡਾਂ ਦੀ ਵੰਡ ਵਿਧੀ ਜ਼ਿਆਦਾਤਰ ਡੌਟ ਕੋਟਿੰਗ ਹੈ, ਇਸ ਲਈ ਗੂੰਦ ਵਿੱਚ ਹੇਠ ਲਿਖੇ ਗੁਣ ਹੋਣੇ ਜ਼ਰੂਰੀ ਹਨ:

① ਵੱਖ-ਵੱਖ ਮਾਊਂਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੇ ਅਨੁਕੂਲ ਬਣੋ

ਹਰੇਕ ਹਿੱਸੇ ਦੀ ਸਪਲਾਈ ਸੈੱਟ ਕਰਨਾ ਆਸਾਨ ਹੈ

③ ਕੰਪੋਨੈਂਟ ਕਿਸਮਾਂ ਨੂੰ ਬਦਲਣ ਲਈ ਅਨੁਕੂਲ ਹੋਣਾ ਆਸਾਨ ਹੈ

④ ਸਥਿਰ ਬਿੰਦੀ ਪਰਤ ਦੀ ਮਾਤਰਾ

ਹਾਈ-ਸਪੀਡ ਮਸ਼ੀਨ ਦੇ ਅਨੁਕੂਲ ਬਣੋ: ਹੁਣ ਵਰਤਿਆ ਜਾਣ ਵਾਲਾ ਪੈਚ ਐਡਹੈਸਿਵ ਸਪਾਟ ਕੋਟਿੰਗ ਅਤੇ ਹਾਈ-ਸਪੀਡ ਪੈਚ ਮਸ਼ੀਨ ਦੀ ਹਾਈ-ਸਪੀਡ ਨੂੰ ਪੂਰਾ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ, ਯਾਨੀ ਕਿ, ਵਾਇਰ ਡਰਾਇੰਗ ਤੋਂ ਬਿਨਾਂ ਹਾਈ-ਸਪੀਡ ਸਪਾਟ ਕੋਟਿੰਗ, ਅਤੇ ਯਾਨੀ, ਹਾਈ-ਸਪੀਡ ਮਾਊਂਟਿੰਗ, ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਪ੍ਰਿੰਟ ਕੀਤਾ ਬੋਰਡ, ਐਡਹੈਸਿਵ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕਿ ਕੰਪੋਨੈਂਟ ਹਿੱਲ ਨਾ ਜਾਣ।

ਵਾਇਰ ਡਰਾਇੰਗ, ਢਹਿਣਾ: ਇੱਕ ਵਾਰ ਜਦੋਂ ਪੈਚ ਗੂੰਦ ਪੈਡ ਨਾਲ ਚਿਪਕ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਹਿੱਸੇ ਪ੍ਰਿੰਟ ਕੀਤੇ ਬੋਰਡ ਨਾਲ ਬਿਜਲੀ ਦਾ ਕੁਨੈਕਸ਼ਨ ਪ੍ਰਾਪਤ ਨਹੀਂ ਕਰ ਸਕਦੇ, ਇਸ ਲਈ ਪੈਚ ਗੂੰਦ ਨੂੰ ਕੋਟਿੰਗ ਦੌਰਾਨ ਕੋਈ ਵਾਇਰ ਡਰਾਇੰਗ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ, ਕੋਟਿੰਗ ਤੋਂ ਬਾਅਦ ਕੋਈ ਢਹਿਣਾ ਨਹੀਂ ਚਾਹੀਦਾ, ਤਾਂ ਜੋ ਪੈਡ ਨੂੰ ਪ੍ਰਦੂਸ਼ਿਤ ਨਾ ਕੀਤਾ ਜਾ ਸਕੇ।

ਘੱਟ-ਤਾਪਮਾਨ ਇਲਾਜ: ਇਲਾਜ ਕਰਦੇ ਸਮੇਂ, ਵੇਵ ਕਰੈਸਟ ਵੈਲਡਿੰਗ ਨਾਲ ਵੇਲਡ ਕੀਤੇ ਗਏ ਗਰਮੀ-ਰੋਧਕ ਪਲੱਗ-ਇਨ ਹਿੱਸਿਆਂ ਨੂੰ ਵੀ ਰੀਫਲੋ ਵੈਲਡਿੰਗ ਭੱਠੀ ਵਿੱਚੋਂ ਲੰਘਣਾ ਚਾਹੀਦਾ ਹੈ, ਇਸ ਲਈ ਸਖ਼ਤ ਹੋਣ ਦੀਆਂ ਸਥਿਤੀਆਂ ਨੂੰ ਘੱਟ ਤਾਪਮਾਨ ਅਤੇ ਥੋੜ੍ਹੇ ਸਮੇਂ ਨੂੰ ਪੂਰਾ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ।

ਸਵੈ-ਸਮਾਯੋਜਨ: ਰੀਫਲੋ ਵੈਲਡਿੰਗ ਅਤੇ ਪ੍ਰੀ-ਕੋਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਪੈਚ ਗਲੂ ਨੂੰ ਸੋਲਡਰ ਦੇ ਪਿਘਲਣ ਤੋਂ ਪਹਿਲਾਂ ਠੀਕ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਠੀਕ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਇਸ ਲਈ ਇਹ ਕੰਪੋਨੈਂਟ ਨੂੰ ਸੋਲਡਰ ਵਿੱਚ ਡੁੱਬਣ ਅਤੇ ਸਵੈ-ਸਮਾਯੋਜਨ ਤੋਂ ਰੋਕੇਗਾ। ਇਸਦੇ ਜਵਾਬ ਵਿੱਚ, ਨਿਰਮਾਤਾਵਾਂ ਨੇ ਇੱਕ ਸਵੈ-ਸਮਾਯੋਜਨ ਪੈਚ ਵਿਕਸਤ ਕੀਤਾ ਹੈ।

SMT ਐਡਹੇਸਿਵ ਆਮ ਸਮੱਸਿਆਵਾਂ, ਨੁਕਸ ਅਤੇ ਵਿਸ਼ਲੇਸ਼ਣ

ਅੰਡਰਸਟ੍ਰਸਟ

0603 ਕੈਪੇਸੀਟਰ ਦੀ ਥ੍ਰਸਟ ਸਟ੍ਰੈਂਥ ਦੀ ਲੋੜ 1.0KG ਹੈ, ਪ੍ਰਤੀਰੋਧ 1.5KG ਹੈ, 0805 ਕੈਪੇਸੀਟਰ ਦੀ ਥ੍ਰਸਟ ਸਟ੍ਰੈਂਥ 1.5KG ਹੈ, ਪ੍ਰਤੀਰੋਧ 2.0KG ਹੈ, ਜੋ ਉਪਰੋਕਤ ਥ੍ਰਸਟ ਤੱਕ ਨਹੀਂ ਪਹੁੰਚ ਸਕਦਾ, ਇਹ ਦਰਸਾਉਂਦਾ ਹੈ ਕਿ ਤਾਕਤ ਕਾਫ਼ੀ ਨਹੀਂ ਹੈ।

ਆਮ ਤੌਰ 'ਤੇ ਹੇਠ ਲਿਖੇ ਕਾਰਨਾਂ ਕਰਕੇ ਹੁੰਦਾ ਹੈ:

1, ਗੂੰਦ ਦੀ ਮਾਤਰਾ ਕਾਫ਼ੀ ਨਹੀਂ ਹੈ।

2, ਕੋਲਾਇਡ 100% ਠੀਕ ਨਹੀਂ ਹੁੰਦਾ।

3, ਪੀਸੀਬੀ ਬੋਰਡ ਜਾਂ ਹਿੱਸੇ ਦੂਸ਼ਿਤ ਹਨ।

4, ਕੋਲਾਇਡ ਖੁਦ ਭੁਰਭੁਰਾ ਹੈ, ਕੋਈ ਤਾਕਤ ਨਹੀਂ ਹੈ।

ਥਿਕਸੋਟ੍ਰੋਪਿਕ ਅਸਥਿਰਤਾ

ਇੱਕ 30 ਮਿ.ਲੀ. ਸਰਿੰਜ ਗੂੰਦ ਨੂੰ ਵਰਤਣ ਲਈ ਹਵਾ ਦੇ ਦਬਾਅ ਨਾਲ ਹਜ਼ਾਰਾਂ ਵਾਰ ਮਾਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਇਸ ਲਈ ਪੈਚ ਗੂੰਦ ਵਿੱਚ ਹੀ ਸ਼ਾਨਦਾਰ ਥਿਕਸੋਟ੍ਰੋਪੀ ਹੋਣਾ ਜ਼ਰੂਰੀ ਹੁੰਦਾ ਹੈ, ਨਹੀਂ ਤਾਂ ਇਹ ਗੂੰਦ ਬਿੰਦੂ ਦੀ ਅਸਥਿਰਤਾ ਦਾ ਕਾਰਨ ਬਣੇਗਾ, ਬਹੁਤ ਘੱਟ ਗੂੰਦ, ਜਿਸ ਨਾਲ ਨਾਕਾਫ਼ੀ ਤਾਕਤ ਹੋਵੇਗੀ, ਜਿਸ ਕਾਰਨ ਵੇਵ ਸੋਲਡਰਿੰਗ ਦੌਰਾਨ ਹਿੱਸੇ ਡਿੱਗ ਜਾਣਗੇ, ਇਸਦੇ ਉਲਟ, ਗੂੰਦ ਦੀ ਮਾਤਰਾ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਖਾਸ ਕਰਕੇ ਛੋਟੇ ਹਿੱਸਿਆਂ ਲਈ, ਪੈਡ ਨਾਲ ਚਿਪਕਣਾ ਆਸਾਨ ਹੈ, ਬਿਜਲੀ ਦੇ ਕੁਨੈਕਸ਼ਨਾਂ ਨੂੰ ਰੋਕਦਾ ਹੈ।

ਨਾਕਾਫ਼ੀ ਗੂੰਦ ਜਾਂ ਲੀਕ ਪੁਆਇੰਟ

ਕਾਰਨ ਅਤੇ ਪ੍ਰਤੀਰੋਧਕ ਉਪਾਅ:

1, ਪ੍ਰਿੰਟਿੰਗ ਬੋਰਡ ਨੂੰ ਨਿਯਮਿਤ ਤੌਰ 'ਤੇ ਸਾਫ਼ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ, ਹਰ 8 ਘੰਟਿਆਂ ਬਾਅਦ ਈਥਾਨੌਲ ਨਾਲ ਸਾਫ਼ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ।

2, ਕੋਲਾਇਡ ਵਿੱਚ ਅਸ਼ੁੱਧੀਆਂ ਹਨ।

3, ਜਾਲੀਦਾਰ ਬੋਰਡ ਦਾ ਖੁੱਲਣਾ ਗੈਰ-ਵਾਜਬ ਬਹੁਤ ਛੋਟਾ ਹੈ ਜਾਂ ਡਿਸਪੈਂਸਿੰਗ ਪ੍ਰੈਸ਼ਰ ਬਹੁਤ ਛੋਟਾ ਹੈ, ਨਾਕਾਫ਼ੀ ਗੂੰਦ ਦਾ ਡਿਜ਼ਾਈਨ।

4, ਕੋਲਾਇਡ ਵਿੱਚ ਬੁਲਬੁਲੇ ਹਨ।

5. ਜੇਕਰ ਡਿਸਪੈਂਸਿੰਗ ਹੈੱਡ ਬਲਾਕ ਹੈ, ਤਾਂ ਡਿਸਪੈਂਸਿੰਗ ਨੋਜ਼ਲ ਨੂੰ ਤੁਰੰਤ ਸਾਫ਼ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ।

6, ਡਿਸਪੈਂਸਿੰਗ ਹੈੱਡ ਦਾ ਪ੍ਰੀਹੀਟਿੰਗ ਤਾਪਮਾਨ ਕਾਫ਼ੀ ਨਹੀਂ ਹੈ, ਡਿਸਪੈਂਸਿੰਗ ਹੈੱਡ ਦਾ ਤਾਪਮਾਨ 38℃ 'ਤੇ ਸੈੱਟ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਵਾਇਰ-ਡਰਾਇੰਗ

ਅਖੌਤੀ ਵਾਇਰ ਡਰਾਇੰਗ ਇੱਕ ਅਜਿਹਾ ਵਰਤਾਰਾ ਹੈ ਜਿਸ ਵਿੱਚ ਡਿਸਪੈਂਸਿੰਗ ਕਰਦੇ ਸਮੇਂ ਪੈਚ ਗਲੂ ਟੁੱਟਦਾ ਨਹੀਂ ਹੈ, ਅਤੇ ਪੈਚ ਗਲੂ ਡਿਸਪੈਂਸਿੰਗ ਹੈੱਡ ਦੀ ਦਿਸ਼ਾ ਵਿੱਚ ਇੱਕ ਫਿਲਾਮੈਂਟਸ ਤਰੀਕੇ ਨਾਲ ਜੁੜਿਆ ਹੋਇਆ ਹੈ। ਹੋਰ ਤਾਰਾਂ ਹਨ, ਅਤੇ ਪੈਚ ਗਲੂ ਪ੍ਰਿੰਟ ਕੀਤੇ ਪੈਡ 'ਤੇ ਢੱਕਿਆ ਹੋਇਆ ਹੈ, ਜਿਸ ਨਾਲ ਵੈਲਡਿੰਗ ਖਰਾਬ ਹੋਵੇਗੀ। ਖਾਸ ਕਰਕੇ ਜਦੋਂ ਆਕਾਰ ਵੱਡਾ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਇਹ ਵਰਤਾਰਾ ਪੁਆਇੰਟ ਕੋਟਿੰਗ ਮੂੰਹ 'ਤੇ ਹੋਣ ਦੀ ਜ਼ਿਆਦਾ ਸੰਭਾਵਨਾ ਹੁੰਦੀ ਹੈ। ਪੈਚ ਗਲੂ ਦੀ ਡਰਾਇੰਗ ਮੁੱਖ ਤੌਰ 'ਤੇ ਇਸਦੇ ਮੁੱਖ ਕੰਪੋਨੈਂਟ ਰਾਲ ਦੀ ਡਰਾਇੰਗ ਵਿਸ਼ੇਸ਼ਤਾ ਅਤੇ ਪੁਆਇੰਟ ਕੋਟਿੰਗ ਸਥਿਤੀਆਂ ਦੀ ਸੈਟਿੰਗ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦੀ ਹੈ।

1, ਡਿਸਪੈਂਸਿੰਗ ਸਟ੍ਰੋਕ ਵਧਾਓ, ਮੂਵਿੰਗ ਸਪੀਡ ਘਟਾਓ, ਪਰ ਇਹ ਤੁਹਾਡੀ ਪ੍ਰੋਡਕਸ਼ਨ ਬੀਟ ਨੂੰ ਘਟਾ ਦੇਵੇਗਾ।

2, ਸਮੱਗਰੀ ਦੀ ਲੇਸ ਜਿੰਨੀ ਘੱਟ ਹੋਵੇਗੀ, ਥਿਕਸੋਟ੍ਰੋਪੀ ਜਿੰਨੀ ਜ਼ਿਆਦਾ ਹੋਵੇਗੀ, ਖਿੱਚਣ ਦੀ ਪ੍ਰਵਿਰਤੀ ਓਨੀ ਹੀ ਘੱਟ ਹੋਵੇਗੀ, ਇਸ ਲਈ ਅਜਿਹੇ ਪੈਚ ਅਡੈਸਿਵ ਦੀ ਚੋਣ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੋ।

3, ਥਰਮੋਸਟੈਟ ਦਾ ਤਾਪਮਾਨ ਥੋੜ੍ਹਾ ਵੱਧ ਹੈ, ਘੱਟ ਲੇਸਦਾਰਤਾ, ਉੱਚ ਥਿਕਸੋਟ੍ਰੋਪਿਕ ਪੈਚ ਗੂੰਦ ਦੇ ਅਨੁਕੂਲ ਹੋਣ ਲਈ ਮਜਬੂਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਫਿਰ ਪੈਚ ਗੂੰਦ ਦੀ ਸਟੋਰੇਜ ਮਿਆਦ ਅਤੇ ਡਿਸਪੈਂਸਿੰਗ ਹੈੱਡ ਦੇ ਦਬਾਅ 'ਤੇ ਵੀ ਵਿਚਾਰ ਕਰੋ।

ਗੁਫਾ

ਪੈਚ ਦੀ ਤਰਲਤਾ ਡਿੱਗਣ ਦਾ ਕਾਰਨ ਬਣੇਗੀ। ਡਿੱਗਣ ਦੀ ਆਮ ਸਮੱਸਿਆ ਇਹ ਹੈ ਕਿ ਸਪਾਟ ਕੋਟਿੰਗ ਤੋਂ ਬਹੁਤ ਦੇਰ ਬਾਅਦ ਰੱਖਣ ਨਾਲ ਡਿੱਗਣ ਦਾ ਕਾਰਨ ਬਣੇਗਾ। ਜੇਕਰ ਪੈਚ ਗੂੰਦ ਨੂੰ ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡ ਦੇ ਪੈਡ ਤੱਕ ਵਧਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਹ ਮਾੜੀ ਵੈਲਡਿੰਗ ਦਾ ਕਾਰਨ ਬਣੇਗਾ। ਅਤੇ ਪੈਚ ਅਡੈਸਿਵ ਦਾ ਢਹਿਣਾ ਉਹਨਾਂ ਹਿੱਸਿਆਂ ਲਈ ਜਿਨ੍ਹਾਂ ਦੇ ਪਿੰਨ ਮੁਕਾਬਲਤਨ ਉੱਚੇ ਹੁੰਦੇ ਹਨ, ਇਹ ਕੰਪੋਨੈਂਟ ਦੇ ਮੁੱਖ ਸਰੀਰ ਨੂੰ ਨਹੀਂ ਛੂਹਦਾ, ਜਿਸ ਕਾਰਨ ਨਾਕਾਫ਼ੀ ਅਡੈਸਿਵ ਹੋਵੇਗਾ, ਇਸ ਲਈ ਪੈਚ ਅਡੈਸਿਵ ਦੀ ਢਹਿਣ ਦੀ ਦਰ ਜੋ ਢਹਿਣ ਵਿੱਚ ਆਸਾਨ ਹੈ, ਦਾ ਅੰਦਾਜ਼ਾ ਲਗਾਉਣਾ ਮੁਸ਼ਕਲ ਹੈ, ਇਸ ਲਈ ਇਸਦੀ ਡੌਟ ਕੋਟਿੰਗ ਮਾਤਰਾ ਦੀ ਸ਼ੁਰੂਆਤੀ ਸੈਟਿੰਗ ਵੀ ਮੁਸ਼ਕਲ ਹੈ। ਇਸ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਦੇ ਹੋਏ, ਸਾਨੂੰ ਉਹਨਾਂ ਦੀ ਚੋਣ ਕਰਨੀ ਪਵੇਗੀ ਜੋ ਢਹਿਣ ਵਿੱਚ ਆਸਾਨ ਨਹੀਂ ਹਨ, ਯਾਨੀ ਕਿ ਉਹ ਪੈਚ ਜੋ ਸ਼ੇਕ ਘੋਲ ਵਿੱਚ ਮੁਕਾਬਲਤਨ ਉੱਚਾ ਹੈ। ਸਪਾਟ ਕੋਟਿੰਗ ਤੋਂ ਬਾਅਦ ਬਹੁਤ ਜ਼ਿਆਦਾ ਦੇਰ ਤੱਕ ਰੱਖਣ ਕਾਰਨ ਹੋਣ ਵਾਲੇ ਢਹਿਣ ਲਈ, ਅਸੀਂ ਪੈਚ ਗੂੰਦ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਸਪਾਟ ਕੋਟਿੰਗ ਤੋਂ ਬਾਅਦ ਥੋੜ੍ਹੇ ਸਮੇਂ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹਾਂ, ਇਸ ਤੋਂ ਬਚਣ ਲਈ ਇਲਾਜ।

ਕੰਪੋਨੈਂਟ ਆਫਸੈੱਟ

ਕੰਪੋਨੈਂਟ ਆਫਸੈੱਟ ਇੱਕ ਅਣਚਾਹੇ ਵਰਤਾਰਾ ਹੈ ਜੋ ਹਾਈ-ਸਪੀਡ SMT ਮਸ਼ੀਨਾਂ ਵਿੱਚ ਵਾਪਰਨਾ ਆਸਾਨ ਹੈ, ਅਤੇ ਮੁੱਖ ਕਾਰਨ ਹਨ:

1, ਕੀ ਪ੍ਰਿੰਟਿਡ ਬੋਰਡ XY ਦਿਸ਼ਾ ਦੀ ਹਾਈ-ਸਪੀਡ ਗਤੀ ਆਫਸੈੱਟ ਦੇ ਕਾਰਨ ਹੁੰਦਾ ਹੈ, ਛੋਟੇ ਹਿੱਸਿਆਂ ਦੇ ਪੈਚ ਐਡਹਿਸਿਵ ਕੋਟਿੰਗ ਖੇਤਰ ਇਸ ਵਰਤਾਰੇ ਲਈ ਸੰਵੇਦਨਸ਼ੀਲ ਹੁੰਦੇ ਹਨ, ਇਸਦਾ ਕਾਰਨ ਇਹ ਹੈ ਕਿ ਅਡੈਸ਼ਨ ਕਾਰਨ ਨਹੀਂ ਹੁੰਦਾ ਹੈ।

2, ਹਿੱਸਿਆਂ ਦੇ ਹੇਠਾਂ ਗੂੰਦ ਦੀ ਮਾਤਰਾ ਅਸੰਗਤ ਹੈ (ਜਿਵੇਂ ਕਿ: IC ਦੇ ਹੇਠਾਂ ਦੋ ਗੂੰਦ ਬਿੰਦੂ, ਇੱਕ ਗੂੰਦ ਬਿੰਦੂ ਵੱਡਾ ਹੈ ਅਤੇ ਇੱਕ ਗੂੰਦ ਬਿੰਦੂ ਛੋਟਾ ਹੈ), ਜਦੋਂ ਇਸਨੂੰ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਠੀਕ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਤਾਂ ਗੂੰਦ ਦੀ ਤਾਕਤ ਅਸੰਤੁਲਿਤ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਘੱਟ ਗੂੰਦ ਵਾਲਾ ਅੰਤ ਆਫਸੈੱਟ ਕਰਨਾ ਆਸਾਨ ਹੁੰਦਾ ਹੈ।

ਓਵਰ ਵੇਵ ਸੋਲਡਰਿੰਗ ਆਫ ਪਾਰਟਸ

ਕਾਰਨ ਗੁੰਝਲਦਾਰ ਹਨ:

1. ਪੈਚ ਦੀ ਚਿਪਕਣ ਵਾਲੀ ਸ਼ਕਤੀ ਕਾਫ਼ੀ ਨਹੀਂ ਹੈ।

2. ਇਹ ਵੇਵ ਸੋਲਡਰਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਪ੍ਰਭਾਵਿਤ ਹੋਇਆ ਹੈ।

3. ਕੁਝ ਹਿੱਸਿਆਂ 'ਤੇ ਜ਼ਿਆਦਾ ਰਹਿੰਦ-ਖੂੰਹਦ ਹੈ।

4, ਕੋਲਾਇਡ ਉੱਚ ਤਾਪਮਾਨ ਦੇ ਪ੍ਰਭਾਵ ਪ੍ਰਤੀ ਰੋਧਕ ਨਹੀਂ ਹੈ

ਪੈਚ ਗਲੂ ਮਿਸ਼ਰਣ

ਰਸਾਇਣਕ ਰਚਨਾ ਵਿੱਚ ਪੈਚ ਗੂੰਦ ਦੇ ਵੱਖ-ਵੱਖ ਨਿਰਮਾਤਾਵਾਂ ਵਿੱਚ ਬਹੁਤ ਅੰਤਰ ਹੈ, ਮਿਸ਼ਰਤ ਵਰਤੋਂ ਨਾਲ ਬਹੁਤ ਸਾਰੇ ਮਾੜੇ ਨਤੀਜੇ ਪੈਦਾ ਕਰਨੇ ਆਸਾਨ ਹਨ: 1, ਇਲਾਜ ਵਿੱਚ ਮੁਸ਼ਕਲ; 2, ਚਿਪਕਣ ਵਾਲਾ ਰੀਲੇਅ ਕਾਫ਼ੀ ਨਹੀਂ ਹੈ; 3, ਓਵਰ ਵੇਵ ਸੋਲਡਰਿੰਗ ਬੰਦ ਗੰਭੀਰ।

ਹੱਲ ਹੈ: ਜਾਲੀਦਾਰ ਬੋਰਡ, ਸਕ੍ਰੈਪਰ, ਡਿਸਪੈਂਸਿੰਗ ਅਤੇ ਹੋਰ ਹਿੱਸਿਆਂ ਨੂੰ ਚੰਗੀ ਤਰ੍ਹਾਂ ਸਾਫ਼ ਕਰੋ ਜੋ ਮਿਸ਼ਰਣ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੇ ਹਨ, ਅਤੇ ਵੱਖ-ਵੱਖ ਬ੍ਰਾਂਡਾਂ ਦੇ ਪੈਚ ਗਲੂ ਨੂੰ ਮਿਲਾਉਣ ਤੋਂ ਬਚੋ।

ਪੋਸਟ ਸਮਾਂ: ਜੁਲਾਈ-05-2023